مکانیکال سیل چیست؛ شناخت انواع سیل مکانیکی و مراحل نصب آن

در صنعت، کوچکترین جزئیات هم میتوانند تأثیر بزرگی بر عملکرد و کارایی سیستمها داشته باشند. یکی از این اجزای حیاتی که نقشی کلیدی در جلوگیری از نشت سیالات و حفظ بهرهوری تجهیزات صنعتی ایفا میکند، مکانیکال سیل یا سیل مکانیکی است. این قطعه ابتکاری، با طراحی دقیق و عملکرد هوشمندانهاش، شریان اصلی بسیاری از دستگاههای صنعتی مانند پمپهای صنعتی، کمپرسورها و توربینها به شمار میرود.

اما دقیقا سیل مکانیکی چیست و چگونه توانسته است به عنوان یکی از اجزای ضروری در صنعت شناخته شود؟ در ادامه، به بررسی این موضوع و نحوه عملکرد آن در آببندی پمپها میپردازیم.

مکانیکال سیل چیست؟

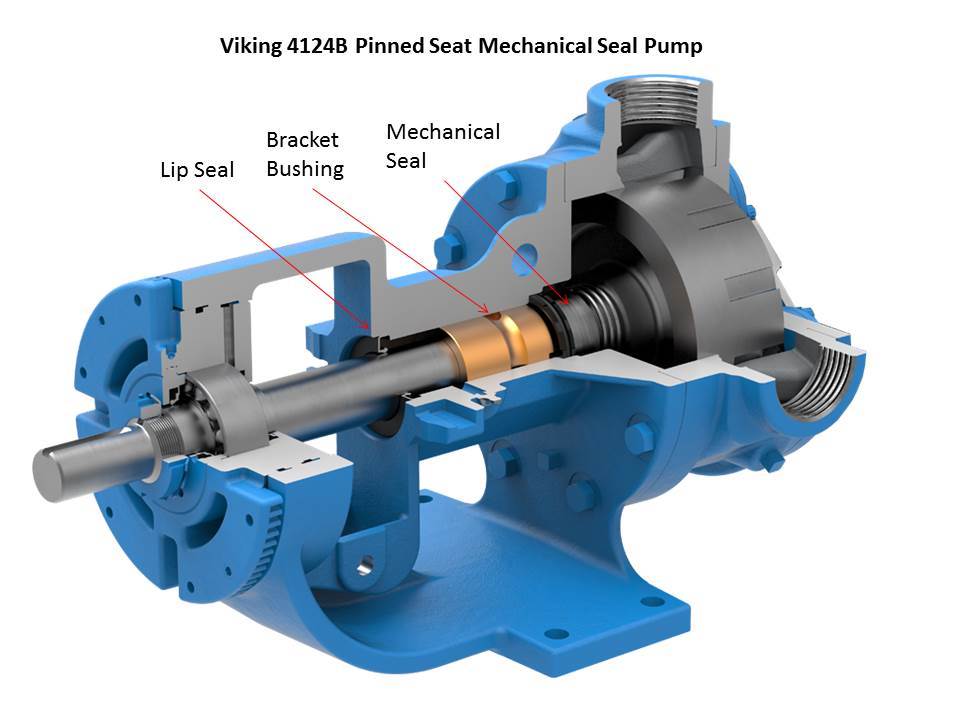

سیل مکانیکی یک وسیله مهندسی دقیق است که برای آببندی تجهیزات دوار مانند پمپهای سانتریفیوژ و کمپرسورها استفاده میشود. این ابزار با ایجاد یک آببندی با حداقل نشتی، از نشت سیال از محل ورود شفت گردان به محفظه ثابت تجهیزات جلوگیری میکند. این کار از طریق دو سطح بسیار صاف و صیقلی، یکی ثابت و دیگری چرخان، انجام میشود که تحت فشار یکدیگر قرار گرفتهاند. این سیستم به عنوان جایگزینی بادوام و کارآمدتر برای روشهای قدیمی مانند پکینگها عمل میکند.

عملکرد یک مکانیکال سیل به حفظ یک لایه بسیار نازک از سیال در میان سطوح آببندی وابسته است. این لایه نازک به عنوان روانکار و خنککننده عمل میکند تا از فرسایش و گرم شدن بیش از حد سطوح جلوگیری کند. اجزای اصلی آن شامل سطوح چرخان (معمولاً از جنس کربن-گرافیت)، سطوح ثابت (از جنس مواد سختتر مانند کاربید سیلیکون) و فنرها یا دمهای فشاری هستند که نیروی لازم برای فشردهسازی سطوح را تأمین میکنند. این طراحی پیشرفته، نشتی را به حداقل رسانده و عمر تجهیزات را افزایش میدهد.

نحوه آببندی پمپها با استفاده از مکانیکال سیل

در قسمت قبل به شما توضیح دادیم سیل مکانیکی چیست. فراموش نکنید آببندی پمپها با این وسیله فرآیندی دقیق و حساس است که به طراحی و نصب صحیح نیاز دارد. در این روش، شفت در حال چرخش از داخل یک محفظه ثابت عبور میکند که به عنوان محل نصب سیل مکانیکی عمل میکند. این محفظه نقش حفاظتی مهمی در جلوگیری از نشت سیال ایفا میکند و دو سطح صاف و مسطح (یک حلقه ثابت و یک حلقه متحرک) در مقابل یکدیگر قرار میگیرند. برای ایجاد آببندی مؤثر، این سطوح باید با دقت ساخته شده و با نوع سیال و شرایط کاری سازگار باشند.

نیروی لازم برای چسبیدن دو سطح سیل توسط یک فنر یا رینگ متعادلکننده فراهم میشود که باعث ایجاد فشار مناسب بین آنها میشود. سیال تحت فشار نیز از طریق سوراخهای موجود در شفت وارد قسمت متحرک سیل شده و به کمک فشار اعمالشده، دو سطح را محکم به یکدیگر میچسباند. این فرآیند باعث میشود که هیچ نشتی از محل تماس دو سطح رخ ندهد و آببندی کامل ایجاد شود. این مکانیزم دقیق، کلید عملکرد مطمئن پمپها در صنایع مختلف است.

انواع مکانیکال سیل

سیلهای مکانیکی به عنوان یکی از قطعات یدکی پمپ، انواع مختلفی دارند که هر کدام برای کاربردهای خاصی طراحی شدهاند. در ادامه به معرفی انواع سیل مکانیکی و کاربردهای آنها میپردازیم:

1. سیل چرخان

سیل چرخان نوعی سیل مکانیک است که قسمت متحرک آن به شفت در حال چرخش متصل میشود. این نوع سیل به دلیل عملکرد دقیق و قابل اعتماد، در دستگاههای صنعتی مانند پمپها، کمپرسورها، توربینها، مخلوطکنها، دیگهای بخار و تصفیهخانهها کاربرد گستردهای دارد.

2. سیل ثابت

سیل ثابت نوعی سیل مکانیکی است که در آن قسمت متحرک ثابت نگه داشته میشود. این نوع سیل معمولاً در کاربردهایی که نیاز به آببندی سیالات با فشار و دمای بالا وجود دارد، استفاده میشود.

3. سیل آکاردئونی فلزی

سیل آکاردئونی فلزی شامل یک ورق فلزی به شکل آکاردئون است که به عنوان قسمت متحرک عمل میکند. این نوع سیل برای شرایط سخت و کاربردهایی با فشار و دمای بالا مناسب است.

4. سیل الاستومری

سیلهای الاستومری از موادی مانند لاستیک یا اورینگ ساخته میشوند و قسمت متحرک آنها دارای خاصیت انعطافپذیری است. این نوع سیل برای کاربردهایی با فشار و دمای پایین مناسب است.

5. سیل تکی و جفتی

- سیل تکی: این نوع سیل فقط دارای یک سطح آببندی است و برای کاربردهای ساده استفاده میشود.

- سیل جفتی: این نوع سیل دارای دو سطح آببندی است که استحکام و دوام بیشتری نسبت به سیل تکی دارد.

6. سیل فشنگی

سیل فشنگی نوعی سیل مکانیکی است که در آن قسمت متحرک توسط یک فنر فشرده میشود. این نوع سیل برای کاربردهایی با فشار بالا مناسب است.

7. سیل شکافدار

سیل شکافدار دارای یک شکاف بین قسمت ثابت و متحرک است که توسط سیال تحت فشار پر میشود. این شکاف به عنوان مانعی برای جلوگیری از نشت سیال عمل میکند. این نوع سیل برای شرایط با فشار و دمای بالا استفاده میشود.

8. سیل هیدرودینامیک

سیل هیدرودینامیک نوعی سیل مکانیکی است که در آن سیال تحت فشار به صورت یک جریان پیوسته از بین قسمت ثابت و متحرک عبور میکند. این جریان پیوسته مانع از نشت سیال میشود و برای کاربردهای با فشار و دمای بالا مناسب است.

9. سیل هیدرواستاتیک

سیل هیدرواستاتیک نوعی سیل مکانیکی است که در آن سیال تحت فشار به صورت یک ستون ثابت از بین قسمت ثابت و متحرک عبور میکند. این ستون ثابت مانع از نشت سیال میشود و برای شرایط سخت صنعتی طراحی شده است.

مزایا و معایب سیل مکانیکی

مکانیکال سیلها راهحلی کارآمد برای آببندی تجهیزات پمپاژ هستند که مزایای قابل توجهی دارند. مهمترین مزیت آنها، کاهش چشمگیر نشتی سیال در مقایسه با پکینگهاست که این امر باعث افزایش ایمنی، حفاظت از محیط زیست و کاهش هزینههای مرتبط با هدررفت سیال میشود. همچنین، به دلیل اصطکاک کمتر، مصرف انرژی را کاهش داده و با عدم ایجاد سایش روی شفت، عمر مفید تجهیزات را افزایش میدهند. این ویژگیها مکانیکال سیل را به گزینهای ایدهآل برای کاربردهای حساس و پرفشار تبدیل میکنند.

با وجود مزایای فراوان، مکانیکال سیلها معایبی نیز دارند که باید مد نظر قرار گیرد. هزینه اولیه خرید و نصب آنها نسبت به پکینگها بالاتر است و نصب پیچیده و حساس آنها به دقت و مهارت زیادی نیاز دارد. همچنین، این نوع آببندها به شرایط عملیاتی نامناسب مانند خشک کار کردن، لرزش و وجود ذرات ساینده در سیال بسیار حساس هستند. در صورت خرابی، معمولاً باید به طور کامل تعویض شوند که این مسئله، هزینه و زمان تعمیر و نگهداری را افزایش میدهد.

عمر مکانیکال سیل

عمر مفید مکانیکال سیل (آببند مکانیکی) به طور قابل توجهی تحت تأثیر عوامل مختلفی قرار دارد و میتواند از چند ماه تا چندین سال متغیر باشد. در شرایط ایدهآل با نگهداری مناسب، یک مکانیکال سیل میتواند سالها کار کند، در حالی که در محیطهای خشن، ممکن است به سرعت دچار فرسودگی و خرابی شود. عوامل کلیدی مانند شرایط کاری (دما، فشار و نوع سیال)، انتخاب مواد مناسب، و روشهای نصب و نگهداری، همگی بر طول عمر آن تأثیر مستقیم دارند. برای مثال، سیالهای خورنده یا حاوی ذرات ساینده میتوانند به سطوح آببند آسیب بزنند و عمر آن را به شدت کاهش دهند.

افزایش طول عمر مکانیکال سیل نیازمند یک رویکرد جامع است که شامل انتخاب صحیح، نصب دقیق و نگهداری منظم میشود. انتخاب نوع و جنس سیل باید با توجه به شرایط خاص کاربرد (مانند نوع سیال، دما و فشار) انجام گیرد. برای جلوگیری از خرابی زودهنگام، نصب باید دقیقاً طبق دستورالعمل سازنده صورت پذیرد؛ به همین دلیل استفاده از سیلهای کارتریجی (cartridge seals) به دلیل طراحی پیشمونتاژ شدهشان میتواند خطاهای نصب را به حداقل برساند. علاوه بر این، استفاده از سیستمهای جانبی برای خنککاری و روانکاری سطوح سیل (مانند استفاده از مایع شستشو) و همچنین بازرسیهای دورهای و رفع مشکلات احتمالی تجهیزات مانند لرزش یا خرابی بلبرینگ، میتواند به طور چشمگیری عمر مفید مکانیکال سیل را افزایش دهد.

اهمیت تعویض به موقع سیل مکانیکی پمپها و پیامدهای خرابی آن

در معرفی سیل مکانیکی متوجه شدید که این قطع یکی از قطعات کلیدی در پمپ ها به شمار می رود که با ایجاد آببندی دقیق بین محور و بدنه، از نشت سیالات جلوگیری کرده و نقش مهمی در حفظ ایمنی، کارایی و طول عمر سیستمهای پمپاژ ایفا میکند. تعویض بهموقع این قطعه حیاتی، برای جلوگیری از آسیبهای جدی ضروری است. خرابی سیل مکانیکی میتواند منجر به نشتی مایعات، آسیب به محور و بلبرینگها، افت عملکرد پمپ و افزایش هزینههای تعمیرات و توقفهای ناخواسته شود.

- نشتی مایع: اگر سیل مکانیکی خراب شود، ممکن است منجر به نشتی مایعات از پمپ شود که این موضوع میتواند باعث آلودگی محیط، افزایش هزینههای تعمیرات و همچنین خطرات ایجاد شده توسط مایعات خطرناک شود.

- آسیب به محور: خرابی سیل مکانیکی میتواند منجر به وارد شدن مایع به داخل بلبرینگها و محور پمپ شود که این موضوع باعث آسیب به محور و بلبرینگها میشود.

- کاهش کارایی: وجود نشتی در پمپ به دلیل خرابی سیل مکانیکی ممکن است منجر به کاهش کارایی عملکردی پمپ شود.

- افزایش هزینههای تعمیرات: خرابی سیل مکانیکی ممکن است نیاز به تعمیرات گستردهتری داشته باشد که این موضوع باعث افزایش هزینههای تعمیرات و توقفهای غیربرنامهریزی در فرآیندها میشود.

مراحل نصب سیل مکانیکی روی پمپ

نصب صحیح مکانیکال سیل یکی از مهمترین عوامل برای تضمین عملکرد طولانیمدت و جلوگیری از نشتی است. این فرایند نیازمند دقت، تمیزکاری و رعایت کامل نکات ایمنی است. در ادامه، مراحل نصب یک مکانیکال سیل به طور کامل توضیح داده شده است.

مرحله اول: آمادهسازی و ایمنی

پیش از هر کاری، ایمنی در اولویت قرار دارد. ابتدا پمپ را به طور کامل خاموش کرده و با استفاده از روش Lockout/Tagout از روشن شدن تصادفی آن جلوگیری کنید. شیرهای ورودی و خروجی را ببندید تا پمپ از سیستم ایزوله شود، سپس سیال موجود در محفظه را به طور کامل تخلیه کنید. تمام ابزارها و قطعات مورد نیاز از جمله سیل جدید، روانکننده و ابزارهای تمیزکاری را آماده کنید.

مرحله دوم: باز کردن و تمیزکاری

پمپ را باز کنید تا به محفظه سیل (Stuffing Box) دسترسی پیدا کنید. با استفاده از ابزار مناسب، ایمپلر را جدا کرده و سپس سیل مکانیکی قدیمی را با دقت از روی شفت بردارید. مهمترین بخش در این مرحله، تمیزکاری دقیق است. تمامی سطوح شفت، بوش (در صورت وجود) و محفظه را از هرگونه آلودگی، زنگزدگی یا ذرات باقیمانده پاک کنید. برای این کار از یک پارچه بدون پرز و در صورت نیاز از سمباده نرم برای از بین بردن خط و خشهای روی شفت استفاده کنید.

مرحله سوم: نصب سیل جدید

قطعات الاستومری و سطح داخلی سیل را با یک روانکننده مناسب (مانند روانکننده پایه آب) مرطوب کنید. ابتدا سطح ثابت (Stationary Face) را با دقت و به صورت کاملاً عمود در محفظه قرار دهید. سپس سطح چرخان (Rotating Face) را روی شفت نصب کنید. در این مرحله، از وارد کردن فشار یا ضربه به سطوح آببندی خودداری کنید. اگر از سیلهای کارتریجی استفاده میکنید، طول نصب از پیش تنظیم شده است؛ اما در سیلهای قطعهای، باید با استفاده از کلیپهای مخصوص یا ابزار اندازهگیری، طول کارکرد (Working Length) را مطابق دستورالعمل سازنده تنظیم کنید.

مرحله چهارم: مونتاژ مجدد و آزمایش نهایی

پس از نصب سیل، پمپ را به طور کامل مونتاژ کنید و پیچهای گلند (Gland bolts) را به صورت متقاطع و یکنواخت سفت کنید تا فشار به طور یکسان توزیع شود. سپس کلیپهای تنظیم را بردارید. قبل از روشن کردن پمپ، شفت را با دست بچرخانید تا از چرخش آزاد و بدون اصطکاک آن مطمئن شوید. در نهایت، پمپ را روشن کرده و نشتی، لرزش و صداهای غیرعادی را بررسی کنید. معمولاً در ساعات اولیه کارکرد، یک مقدار نشتی بخار یا قطرات بسیار ریز طبیعی است که با جا افتادن سطوح آببندی، متوقف خواهد شد.

سخن آخر

در این مقاله به زبان ساده توضیح دادیم مکانیکال سیل چیست، انواع آن کداماند و سیل های مکانیکی چگونه در طیف گستردهای از تجهیزات صنعتی برای جلوگیری از نشت سیالات و افزایش کارایی بهکار میروند. هر نوع سیل مکانیکی برای شرایط و کاربرد خاصی طراحی شده و نقش مهمی در دوام و عملکرد سیستمهای پمپاژ دارد.

رایکا صنعت مفتخر است ، به عنوان یکی از پیشروان در زمینه واردات و تامین انواع سیلهای مکانیکی از برند بروگمن، محصولات باکیفیت و مقاوم در برابر فشار و دما را بهصورت عمده و تکی عرضه میکند. با تکیه بر تجربه و تخصص، بهترین قیمت و مشاوره تخصصی را برای خرید انواع مکانیکال سیل به مشتریان گرامی ارائه میدهیم.

بیشتر بخوانید:

تفاوت پمپهای جابهجایی مثبت با پمپهای سانتریفیوژ

آشنایی با انواع ترمومتر ها و کاربرد آنها

سوالات متداول

1- سیل پمپ چیست و چه کاربردی دارد؟

مکانیکال سیل (سیل مکانیکی پمپ) یک قطعه مهندسی دقیق است که در تجهیزات دوار مانند پمپها و کمپرسورها به کار میرود. کاربرد اصلی آن، آببندی محل ورود شفت چرخان به محفظه ثابت دستگاه است تا از نشت سیالات جلوگیری کند.

2- طول عمر سیل مکانیکی چقدر است؟

عمر یک مکانیکال سیل بسیار متغیر است و میتواند از چند ماه تا چندین سال باشد. این موضوع به عواملی مانند شرایط کاری (دما، فشار و نوع سیال)، انتخاب مواد مناسب و نگهداری صحیح بستگی دارد.

3- کدام عوامل باعث خرابی زودرس مکانیکال سیل میشوند؟

عواملی مانند خشک کار کردن (Dry running)، لرزش بیش از حد پمپ، ناهمراستایی شفت و وجود ذرات ساینده یا خورنده در سیال، از دلایل اصلی خرابی زودرس مکانیکال سیل هستند.

4- اگر مکانیکال سیل خراب شود، چه اتفاقی میافتد؟

خرابی سیل مکانیکی میتواند منجر به نشتی سیال، آسیب به شفت و بلبرینگها، کاهش کارایی پمپ و در نهایت افزایش هزینههای تعمیر و توقفهای غیرمنتظره در تولید شود.

5- سیل فشنگی چیست و چه مزیتی دارد؟

سیل فشنگی یک واحد آببندی کامل و از پیش مونتاژ شده است که شامل تمامی قطعات لازم میشود. مزیت اصلی آن این است که نصب را بسیار سادهتر کرده، خطر خطای انسانی را کاهش میدهد و به سرعت قابل جایگزینی است.

6- چرا باید به موقع مکانیکال سیل را تعویض کرد؟

تعویض بهموقع سیل مکانیکی از آسیبهای جدی و پرهزینه به پمپ و سایر اجزای سیستم جلوگیری میکند. این کار به حفظ ایمنی محیط کار، جلوگیری از هدررفت سیالات گرانقیمت یا خطرناک و تضمین کارایی و دوام کلی تجهیزات کمک میکند.

7- انواع سیل پمپ کدامند؟

مکانیکال سیلها انواع مختلفی دارند، اما دستهبندیهای رایج شامل سیلهای تکی و دوبل (دوقلو)، و همچنین سیلهای کامپوننت (قطعهای) و کارتریجی (فشنگی) است. هر کدام برای شرایط و کاربردهای خاصی طراحی شدهاند.

---