فشارسنج صنعتی چیست، انواع آن کدامند و چه کاربردهایی دارند

فشارسنجها یا مانومترها ابزارهایی حیاتی در دسته تجهیزات اندازه گیری فشار محسوب میشوند که برای اندازهگیری، کنترل و نمایش فشار در سیستمهای مختلف به کار میروند. این دستگاهها با تبدیل فشار فیزیکی به سیگنالهای قابلفهم، نقش مهمی در حفظ عملکرد صحیح و ایمن سیستمها ایفا میکنند. در این مقاله، با انواع فشارسنجهای صنعتی، روشهای اندازهگیری فشار، ویژگیها و کاربردهای آنها در صنایع مختلف آشنا میشویم. شناخت دقیق این ابزارها و نحوه عملکردشان نهتنها به بهبود فرآیندها کمک میکند، بلکه بهرهوری و ایمنی را نیز افزایش میدهد.

همه چیز در مورد فشار و روشهای اندازهگیری آن

فشار به نیرویی گفته میشود که بر واحد سطح وارد میآید و در سیستم SI با واحد پاسکال (Pa) اندازهگیری میشود؛ یک پاسکال برابر است با یک نیوتون نیرو بر مترمربع (1Pa=1N/m²). علاوه بر پاسکال، واحدهای رایج دیگری مانند بار، پوند بر اینچ مربع (psi) و اتمسفر استاندارد نیز برای بیان فشار استفاده میشوند. فشارسنجها با استفاده از اصول مختلف، این نیرو را اندازهگیری کرده و به صورت خروجی قابلفهم ارائه میدهند. اندازهگیری فشار به روشهای مختلفی انجام میشود که هر یک کاربرد خاص خود را دارند. در ادامه، به بررسی چهار روش اصلی میپردازیم:

- فشار مطلق (Absolute): این نوع فشار نسبت به خلأ کامل اندازهگیری میشود، یعنی نقطه صفر آن برابر با فشار فضای خالی از هر مولکول است.

- فشار خلأ (Vacuum): برای اندازهگیری فشارهای کمتر از فشار اتمسفر به کار میرود و معمولاً بهعنوان خلأ نسبی شناخته میشود.

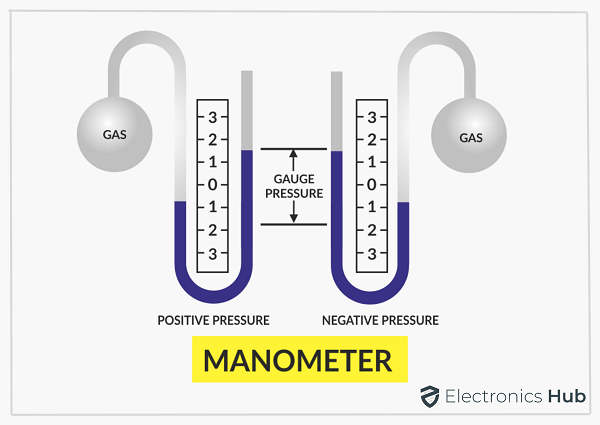

- فشار گیج (Gauge): این روش فشار را نسبت به فشار اتمسفر محیط محاسبه میکند و نقطه صفر آن برابر با فشار اتمسفر (تقریباً 1 بار در سطح دریا) است.

- اختلاف فشار (Differential): این روش اختلاف فشار بین دو نقطه غیراتمسفری را اندازهگیری میکند و معمولاً با دو ورودی فشار عمل میکند.

فشارسنج صنعتی چیست؟

فشارسنج صنعتی ابزاری دقیق است که برای اندازهگیری و نمایش فشار در محیطهای صنعتی طراحی شده است. این دستگاهها که در دسته ابزار دقیق قرار میگیرند، با استفاده از روشهای مختلف، فشار را به سیگنالهای قابلفهم تبدیل میکنند. فشارسنجهای صنعتی معمولاً در شرایط سخت مانند فشار بالا، دماهای متغیر و لرزشهای مکانیکی عملکرد قابلاعتمادی دارند.

ویژگیهای فشارسنج صنعتی

فشارسنجهای صنعتی با ویژگیهایی مانند دقت بالا، مقاومت در برابر ضربه و لرزش، پایداری در شرایط سخت و قابلیت کالیبراسیون طراحی میشوند. این خصوصیات آنها را برای استفاده در صنایعی چون نفت و گاز، پتروشیمی، خودروسازی و صنایع غذایی ایدهآل میکند. اگر نمیدانید کالیبراسیون ابزار دقیق چیست و چه اهمیتی دارد پیشنهاد میشود مقاله مرتبط ما در این زمینه را مطالعه نمایید.

کاربردهای فشارسنج صنعتی

از فشارسنجهای صنعتی به طور عمده میتوان برای کنترل فشار در فرآیندهای تولید، نظارت بر فشار در خطوط لوله و تجهیزات، کنترل فشار در شیرهای ایمنی، نظارت بر فشار در مخازن و تانکها، کنترل فشار در ماشینآلات و تجهیزات صنعتی استفاده کرد. همچنین در صنعت نفت و گاز، صنعت خودروسازی، صنعت هوا و فضا ، صنعت الکترونیک ، صنعت داروسازی ،صنعت غذایی ، صنعت شیمیایی، صنعت فولاد، صنعت ساختمانی، صنعت آب و فاضلاب و صنایع پزشکی نیز کاربردهای متنوعی دارند.

انواع فشارسنجها در صنعت

فشارسنجها بر اساس ساختار و نحوه عملکردشان به انواع مختلفی تقسیم میشوند که در ادامه به مهمترین آنها میپردازیم.

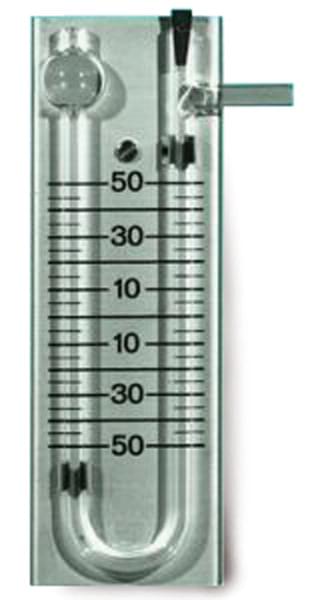

مانومتر U شکل

مانومتر یک دستگاه سنجش فشار است که برای اندازهگیری و نشان دادن فشار سیال یا گاز در سیستمها به کار میرود. این ابزار معمولاً شامل یک بخش حسگر برای تشخیص فشار و یک بخش نمایشگر برای نشان دادن مقدار آن میباشد.

انواع مختلفی از مانومترها مانند آرشیمدسی (با ستون مایع)، زاویهای (با تغییر زاویه) و دیافراگمی (با انحراف دیافراگم) وجود دارد. این دستگاهها در صنایع متنوعی چون نفت و گاز، شیمیایی، پزشکی و خودروسازی برای کنترل و نظارت بر فشار استفاده میشوند.

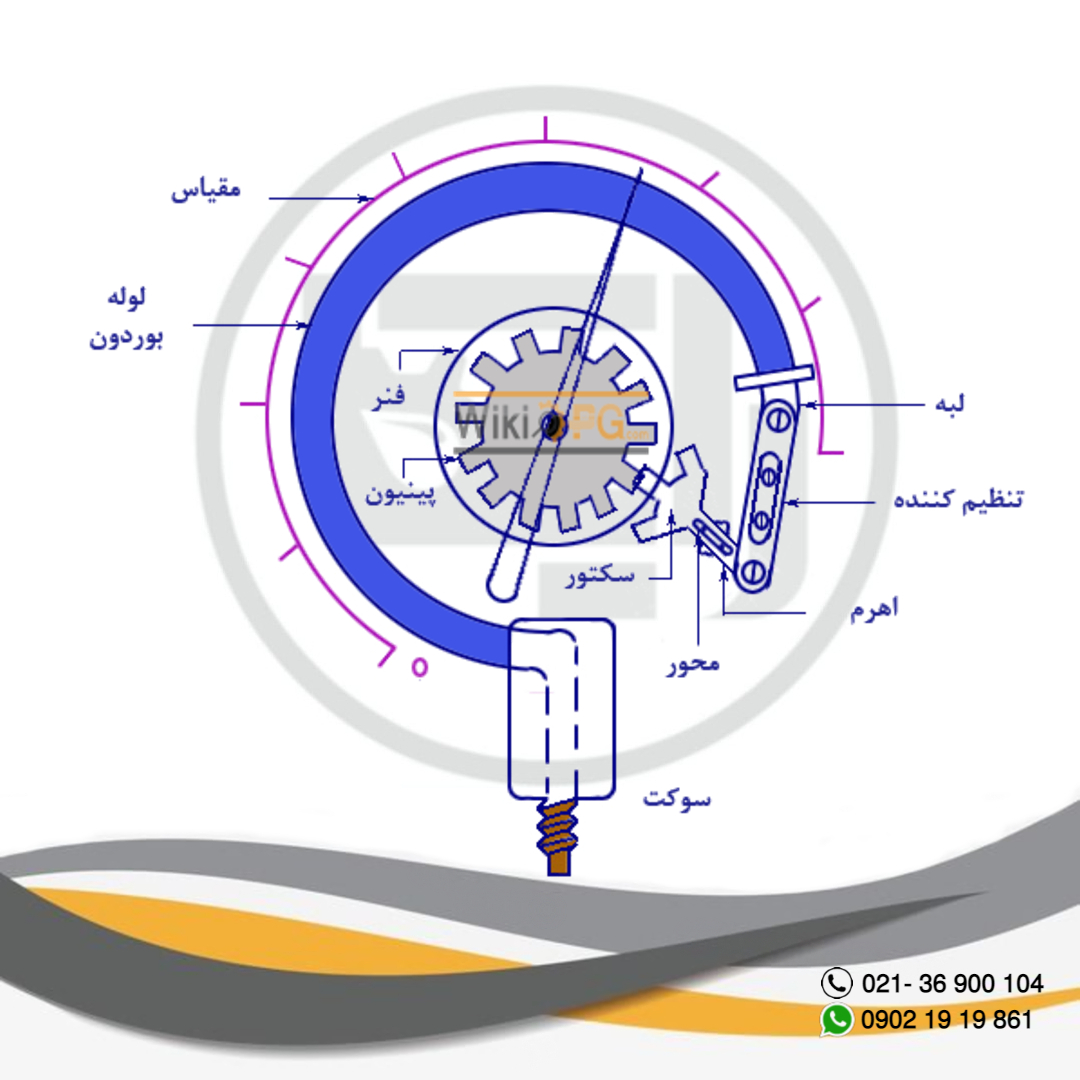

فشارسنج لوله بوردون (Bourdon)

فشارسنج لوله بوردون یک دستگاه اندازهگیری فشار متداول و کاملاً مکانیکی است که از یک لوله فلزی خمیده، معمولاً به شکل حرف C و اغلب از جنس فولاد ضدزنگ، به عنوان حسگر استفاده میکند. با ورود فشار سیال به داخل لوله، این لوله تمایل به باز شدن یا تغییر انحنا دارد و این حرکت مکانیکی کوچک از طریق مجموعهای از اتصالات و چرخدندهها به حرکت عقربهای روی صفحه مدرج تبدیل شده و فشار تا حدود 50000 psi را نمایش میدهد.

مزایای فشارسنج لوله بوردون

فشارسنج لوله بوردون به خاطر طراحی دقیق و استفاده از مواد مقاوم، از دقت بالایی در اندازهگیری فشار برخوردار است. این ابزار همچنین پایداری قابل توجهی در مقابل شوکها، ارتعاشات و نوسانات دمایی دارد که آن را برای محیطهای صنعتی مناسب میسازد.

ساختار ساده این فشارسنج، شامل یک لوله خمیده، به قابلیت اطمینان بالا و هزینه نسبتاً کمتر آن کمک میکند. این ویژگیها به همراه توانایی اندازهگیری طیف وسیعی از فشارها، منجر به کاربرد گسترده آن در صنایع نفت، گاز، شیمیایی و خودروسازی شده است.

فشارسنج دیجیتال

فشارسنجهای دیجیتال ابزاری الکترونیکی برای اندازهگیری دقیق فشار است که مقدار فشار را به صورت عددی بر روی یک نمایشگر دیجیتال (مانند LCD یا LED) نمایش میدهد. این تجهیزات برای کاربردهای کنترلی و نظارتی در محیطهای مختلف صنعتی طراحی شدهاند.

از مزایای مهم این فشارسنجها میتوان به دقت بسیار بالا، نمایشگر خوانا با امکان نمایش واحدهای مختلف فشار، و قابلیت اندازهگیری گستره وسیعی از فشار (مثبت و منفی) اشاره کرد. همچنین، مقاومت بالا در برابر شوک و ارتعاش، قابلیت ذخیرهسازی دادهها در برخی مدلها و امکان اتصال به سیستمهای خارجی مانند کامپیوتر و PLC از ویژگیهای برجسته آنهاست.

گیج فشار

گیج فشار یک نوع سنسور است که برای اندازهگیری و نمایش فشار در صنایع مختلف، خودروسازی، پزشکی و سایر زمینهها به کار میرود. این ابزار با داشتن یک عنصر حساس به فشار، تغییرات فشار را به تغییرات مکانیکی تبدیل کرده و از طریق یک مکانیزم داخلی، فشار را به صورت قابل خواندن نشان میدهد. دقت بالا، قابلیت استفاده در شرایط گوناگون، سادگی و هزینه مناسب از جمله مزایای این سنسورها به شمار میرود.

گیجهای فشار به طور گسترده در صنایع نفت و گاز، شیمیایی، خودروسازی، غذایی، آب و فاضلاب، پتروشیمی و هر صنعتی که نیاز به اندازهگیری و کنترل فشار داشته باشد، مورد استفاده قرار میگیرند. این ابزارها نقش حیاتی در نظارت و کنترل فرآیندها و سیستمهای صنعتی ایفا میکنند و انتخاب نوع مناسب گیج فشار با توجه به نیازهای خاص هر کاربرد از اهمیت بالایی برخوردار است.

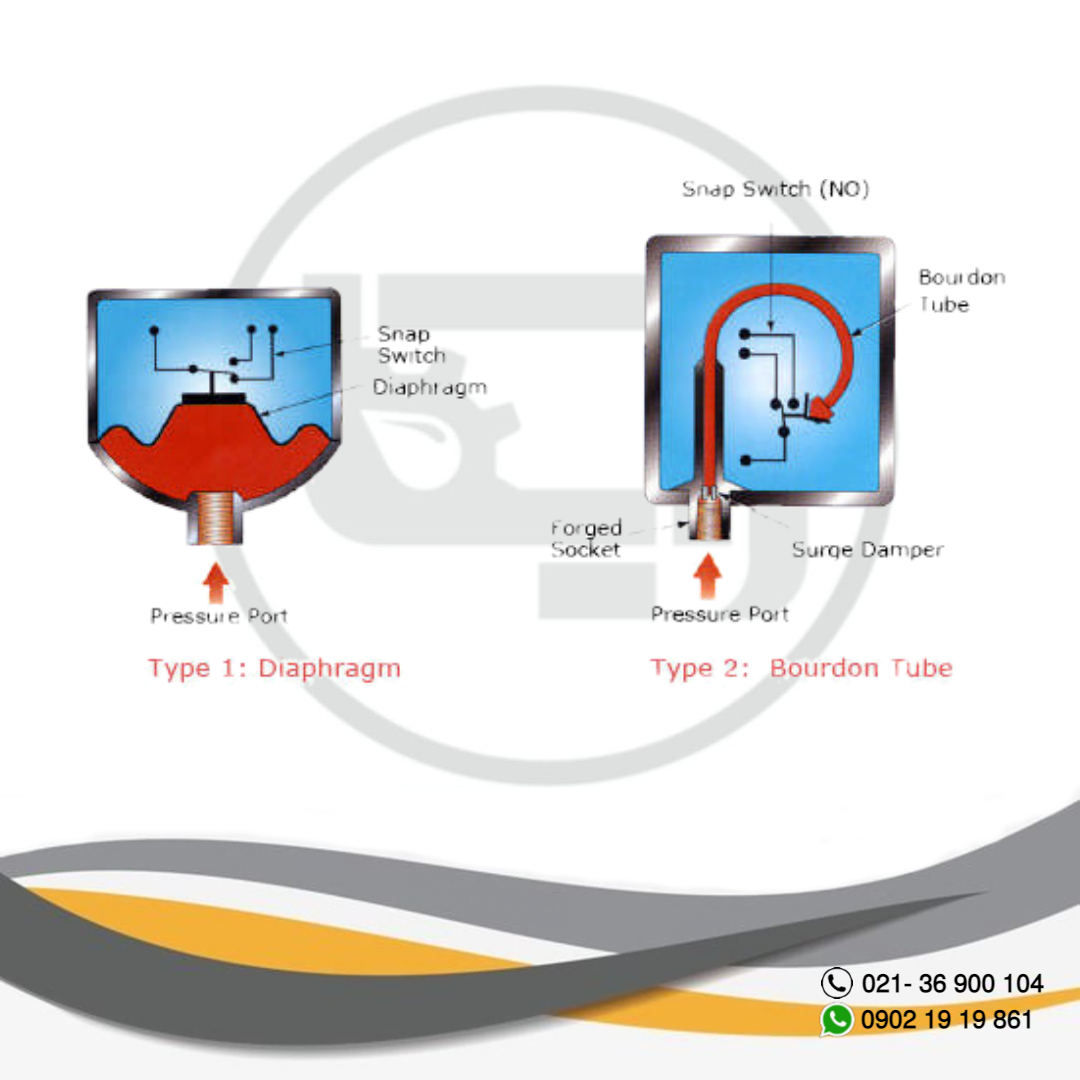

پرشر سوئیچ

پرشر سوئیچ یک سنسور فشار است که برای تشخیص و کنترل فشار در سیستمهای مختلف به کار میرود. وظیفه اصلی آن، تشخیص تغییرات فشار و فعال یا غیرفعال کردن خروجی بر اساس مقدار تنظیم شده است. این ابزار صنعتی پرکاربرد، تنظیم و گزارش فشار را بر عهده دارد و در صورت رسیدن فشار به حد معین، سیگنال الکتریکی ارسال میکند.

پرشر سوئیچ از دو قسمت اصلی تشکیل شده است، المان حسگر که به تغییرات فشار پاسخ میدهد و سیستم کنترلی که مقدار فشار فعالسازی خروجی را تعیین میکند. وقتی فشار از حد تنظیم شده تجاوز کند، المان حسگر حرکت کرده و سیستم کنترلی بر اساس این تغییر، خروجی را کنترل میکند. به این ترتیب، پرشر سوئیچ وضعیت فشار را به سیستم اطلاع میدهد.

مزایای استفاده از پرشر سوئیچ

استفاده از پرشر سوئیچها مزایای قابل توجهی به همراه دارد. این تجهیزات با قابلیت تشخیص دقیق تغییرات فشار، نقش مهمی در فعالسازی یا غیرفعالسازی به موقع سیستمها و دستگاهها ایفا میکنند. یکی از برجستهترین مزایای آنها، افزایش ایمنی در صنعت است؛ پرشر سوئیچها با جلوگیری از رسیدن فشار به سطوح خطرناک، از بروز حوادث جدی، بهویژه در صنایع حساس مانند نفت و گاز، پیشگیری میکنند.

علاوه بر این، امکان کنترل خودکار سیستمها و عیبیابی سریع مشکلات مربوط به فشار را فراهم میسازند تا اقدامات لازم به سرعت انجام شود. سهولت در نصب، استفاده و تنظیم فشار مورد نظر، به همراه مقاومت بالا در برابر شرایط سخت محیطی مانند فشار و دمای شدید یا مواد شیمیایی، از دیگر ویژگیهای مثبت پرشر سوئیچها به شمار میرود که کاربرد گسترده آنها را در صنایع مختلف برای بهبود عملکرد، ایمنی و کارایی توجیه میکند.

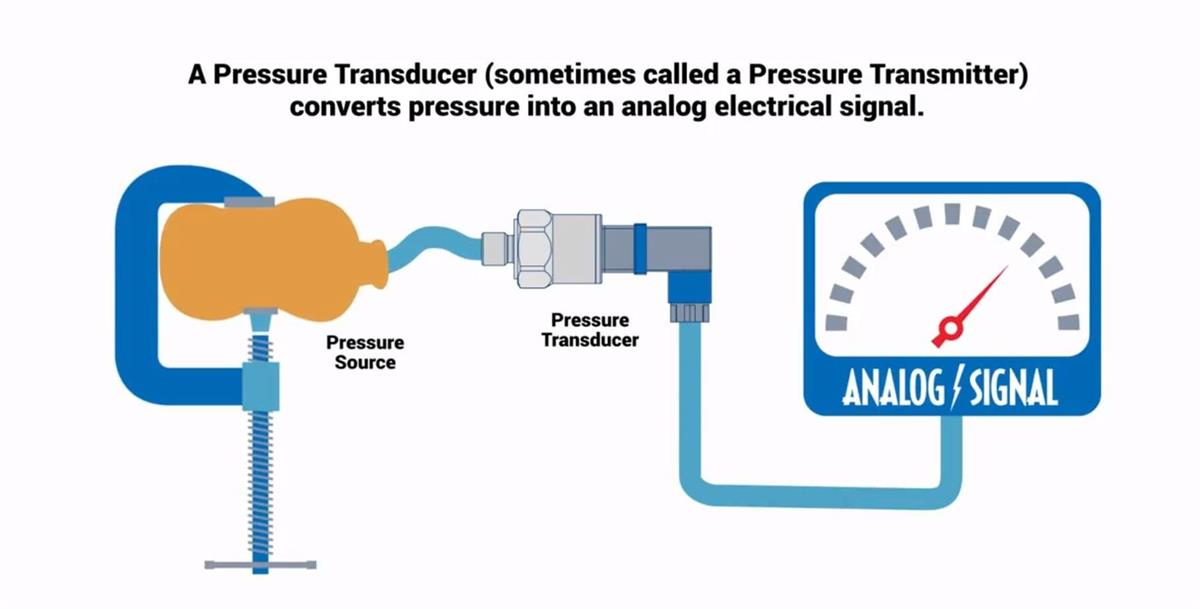

ترانسمیتر فشار

ترانسمیتر فشار فشار را به سیگنال الکتریکی تبدیل کرده و برای نظارت و کنترل فرآیندها استفاده میشود. این ابزار در انواع مختلفی مانند ترانسمیتر مطلق، نسبی و دیفرانسیل عرضه میشود.

به طور کلی روال عملکرد این ترانسمیتر ها به شکل زیر است:

- تغییرات به وجود آمده در فشار محیط باعث تغییر حسگر دستگاه میشود.

- سنسور یا حسگر ترانسمیتر ممکن است یک صفحه خاص پیزوالکتریک یا یک صفحه دیافراگم باشد.

- نتیجه تغییرات مکانیکی به یک مبدل یا ترانسدیوسر ارسال میشود که دادهها را تبدیل به دادههای دیجیتالی میکند.

- در نهایت دادههای به دست آمده به صورت تابعی از فشار به صورت Psi یا پاسکال گزارش میشوند.

باید به این نکته اشاره کنیم که اکثر ترانسمیترهای فشار در شدت جریان خروجی بین ۴ تا ۲۰ میلی آمپر عمل میکند. بنابراین تغییر سنسور، به صورت تغییر در شدت جریان خود را نشان میدهد که نتیجه این فعل و انفعالات به صورت فشار اندازه گیری شده گزارش میشود.

ترانسمیتر فشار قلمی

ترانسمیتر فشار قلمی نوعی خاص از ترانسمیتر فشار به شمار میرود که اساس کار آن بر مبنای اصل پیزورزیستانس است و وظیفه اصلی آن اندازهگیری فشار و تبدیل آن به یک سیگنال الکتریکی قابل فهم میباشد عملکرد این دستگاه وابسته به تغییر مقاومت الکتریکی در یک المان پیزورزیستانسی است که اغلب از جنس سیلیکون ساخته شده و هنگامی که فشار به آن اعمال میشود مقاومت الکتریکیاش تغییر میکند سپس این تغییر مقاومت به شکلی آنالوگ به سیگنال خروجی ترانسمیتر تبدیل میگردد از ویژگیهای بارز ترانسمیتر فشار قلمی میتوان به دقت بالا پاسخدهی سریع پایداری خوب در بلندمدت و مقاومت قابل توجه در برابر شوکها و ارتعاشات اشاره کرد.

این تجهیزات معمولاً از طریق سیمکشی به سیستمهای کنترلی یا نمایشگرها متصل میشوند تا اطلاعات فشار اندازهگیری شده در قالب سیگنال الکتریکی برای استفاده در دسترس قرار گیرد ترانسمیترهای فشار قلمی کاربردهای گستردهای در صنایع گوناگون دارند از جمله در صنعت خودرو صنایع نفت و گاز صنایع شیمیایی صنایع غذایی و نوشیدنی صنایع داروسازی سیستمهای تهویه مطبوع یا HVAC و بسیاری دیگر از برنامههای کنترل فرآیند صنعتی.

ترانسمیتر فشار دیافراگمی

ترانسمیتر فشار دیافراگمی ترانسمیتر فشار دیافراگمی نوعی تجهیز اندازهگیری است که فشار را به سیگنال الکتریکی تبدیل میکند و عنصر اصلی حسگر آن یک دیافراگم است. این دیافراگم که به صورت صفحهای نازک و انعطافپذیر، معمولاً از جنس استنلس استیل یا کامپوزیتهای پلیمری ساخته میشود، برای اندازهگیری فشار در انواع سیالات غلیظ، مایعات و گازها مناسب است. هنگامی که فشار تغییر میکند، دیافراگم تغییر شکل داده و دچار انحنا میشود؛ این تغییر شکل مکانیکی توسط المانهای حسگر (مانند رزیستورها یا المانهای پیزورزیستانسی) به یک سیگنال الکتریکی متناسب با فشار تبدیل میگردد که سپس به سیستم کنترلی یا نمایشگر ارسال میشود.

کاربرد ویژه این نوع ترانسمیتر زمانی است که نمیتوان یک ترانسمیتر فشار استاندارد را مستقیماً در معرض سیال فرآیندی قرار داد. ترانسمیترهای فشار دیافراگمی عموماً دارای ویژگیهایی چون دقت بالا، پاسخدهی سریع، پایداری در طول زمان و مقاومت خوب در برابر شوک و ارتعاشات هستند و به همین دلیل در صنایع مختلفی از جمله صنایع فرآیندی، نفت و گاز، شیمیایی، غذایی و نوشیدنی، داروسازی و سیستمهای تهویه مطبوع (HVAC) کاربرد گستردهای دارند.

ترانسمیتر اختلاف فشار (تفاضلی)

ترانسمیتر اختلاف فشار یا فشار تفاضلی، دستگاهی است که وظیفه اندازهگیری تفاوت فشار میان دو نقطه یا محیط مختلف و تبدیل آن به یک سیگنال الکتریکی استاندارد را بر عهده دارد. این تجهیز با بهرهگیری از دو ورودی مجزا که معمولاً با حروف H (فشار بالا) و L (فشار پایین) مشخص میشوند، فشار هر نقطه را توسط سنسورهای داخلی (که میتوانند دیافراگمی، بوردونی و غیره باشند) حس کرده و اختلاف آنها را محاسبه میکند. سیگنال خروجی الکتریکی حاصل، که میتواند آنالوگ (مانند ۴-۲۰ میلیآمپر) یا دیجیتال (مانند HART) باشد، به سیستمهای کنترلی یا نمایشگرها ارسال میشود.

این نوع ترانسمیترها در مدلهای مختلف و با قابلیت نصب به دو صورت اینلاین یا اکسترنال، بسته به نوع کاربرد و خطوط لوله، موجود هستند و در هر دو نوع آنالوگ و دیجیتال یافت میشوند. علاوه بر کاربرد اصلی یعنی اندازهگیری اختلاف فشار، از آنها به طور گسترده برای اندازهگیری پارامترهای دیگری نظیر ارتفاع یا سطح مایعات در مخازن و همچنین محاسبه میزان دبی جریان استفاده میگردد. به همین دلیل، در صنایع متنوعی چون صنایع فرآیندی، نفت و گاز، شیمیایی، غذایی، دارویی و سیستمهای HVAC برای کنترل فرآیند، اندازهگیری جریان و سطح کاربرد فراوان دارند.

انواع ترنسمیتر ها

بعد از آشنایی با انواع فشار سنج صنعتی باید بدانید این ترانسمیترها بر اساس نوع کارکرد و عملکردشان میتوانند به چندین دستهبندی تقسیم شوند. برخی از اصلیترین نوع تقسیمبندیهای ترانسمیترها به شرح زیر است:

1- ترانسمیترهای فشار مطلق: در این نوع ترانسمیترها، فشار نسبت به فشار مطلق در نقطهٔ کالیبراسیون اندازهگیری میشود. یعنی فشار محیط (فشار جو) در نقطهٔ کالیبراسیون به عنوان مرجع مورد استفاده قرار میگیرد.

2- ترانسمیترهای فشار نسبی: در این نوع ترانسمیترها، فشار نسبت به فشار محیط (فشار جو) در نقطهٔ کالیبراسیون اندازهگیری میشود. به عبارت دیگر، فشار محیط در نقطهٔ کالیبراسیون به عنوان مقدار صفر مورد استفاده قرار میگیرد و فشار مورد نظر نسبت به فشار محیط اندازهگیری میشود.

3- ترانسمیترهای فشار دیفرانسیل: در این نوع ترانسمیترها، فشار دیفرانسیل (اختلاف فشار بین دو نقطه) اندازهگیری میشود. این نوع ترانسمیترها برای اندازهگیری فشار در سیستمهایی که اختلاف فشار بین دو نقطه مهم است، استفاده میشوند.

4- ترانسمیترهای فشار متغیر: این نوع ترانسمیترها قادر به اندازهگیری و انتقال سیگنال فشار متغیر در طول زمان هستند. آنها معمولاً در برنامههایی مانند اندازهگیری فشار نوساناتی و دینامیک در سیستمهای پیچیده استفاده میشوند.

سخن پایانی

در این مقاله تلاش کردیم تا شما را با مفهوم فشارسنج صنعتی و انواع آن آشنا کرده و ویژگیها و کاربردهای گوناگون این ابزار مهم را شرح دهیم. همانطور که اشاره شد، فشارسنجهای صنعتی ابزارهایی ضروری برای اندازهگیری و کنترل فشار در صنایع مختلف هستند. این دستگاهها با ارائه اطلاعات دقیق و لحظهای، به کاهش ضایعات، بهبود کیفیت محصولات و افزایش ایمنی کمک میکنند. همچنین، نظارت مداوم بر فشار، امکان تعمیرات پیشگیرانه و بهینهسازی مصرف انرژی را فراهم میآورد. استفاده هوشمندانه از این ابزارها نهتنها بهرهوری را افزایش میدهد، بلکه هزینههای عملیاتی را نیز بهطور چشمگیری کاهش میدهد.

بیشتر بخوانید: