سیل مکانیکی (آب بند مکانیکی) چیست و چگونه کار میکند

در دنیای صنعت و تجهیزات مکانیکی، آببندی یکی از چالشهای اصلی است. بسیاری از دستگاهها و سیستمها با سیالات مختلفی سروکار دارند که باید به صورت ایمن و بدون نشت مهار شوند. برای این منظور، از قطعات مختلفی استفاده میشود که یکی از مهمترین آنها خرید سیل مکانیکی یا آببند مکانیکی است. سیلهای مکانیکی نقش بسیار حیاتی در جلوگیری از نشت سیالات، گازها و ذرات جامد در تجهیزات صنعتی ایفا میکنند. از پمپها و کمپرسورها گرفته تا مخازن تحت فشار و توربینها، همه میتوانند از سیلهای مکانیکی برای اطمینان از عملکرد ایمن و کارآمد بهره ببرند. پس اگر میخواهید به خوبی بدانید سیل مکانیکی چیست با ما همراه باشید تا به طور مفصل به بررسی این وسیله و نحوه عملکرد آن بپردازیم.

سیل مکانیکی چیست؟

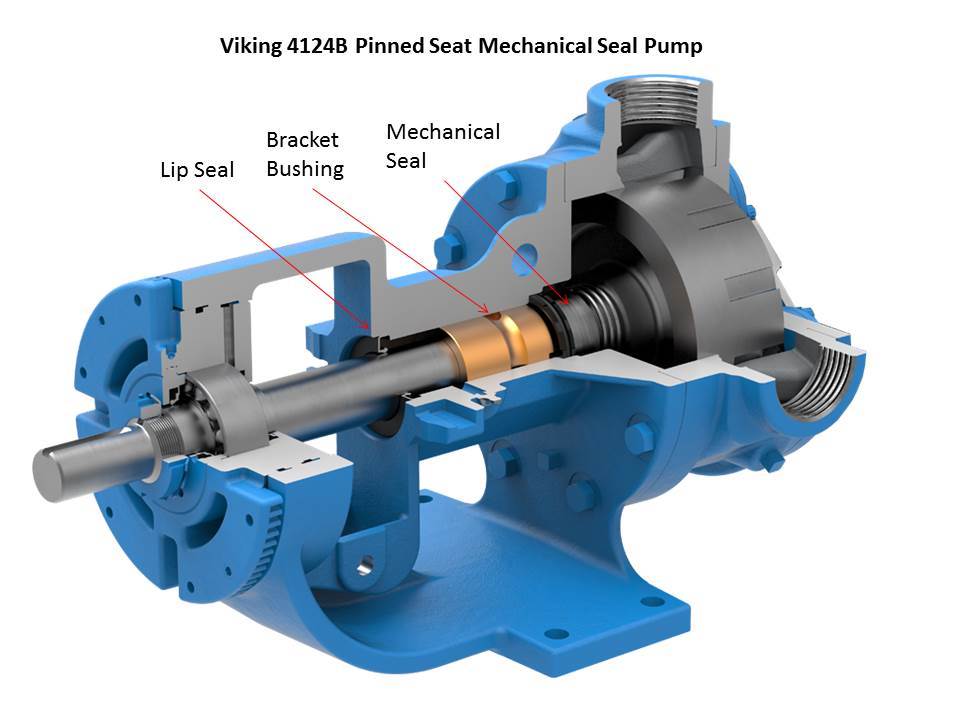

سیل مکانیکی، قطعهای حیاتی در صنایع مختلف است که برای ایجاد یک آببندی دقیق بین دو سطح متحرک و ثابت طراحی شده است. این قطعه از دو سطح صاف و بسیار دقیق تشکیل شده که یکی به شفت متصل و متحرک و دیگری به بدنه دستگاه متصل و ثابت است. با چرخش شفت، این دو سطح در تماس نزدیک قرار گرفته و با ایجاد یک لایه نازک از سیال روانکار (مانند روغن یا آب) بین خود، مانع از نشت سیال، گاز یا ذرات جامد میشوند. سیال روانکار علاوه بر کاهش اصطکاک، نقش خنککنندگی نیز دارد.

سیلهای مکانیکی در طیف گستردهای از تجهیزات صنعتی از جمله پمپها، کمپرسورها، میکسرها، همزنها، توربینها و مخازن تحت فشار به کار میروند. انتخاب نوع مناسب سیل مکانیکی به عوامل مختلفی مانند نوع سیال، فشار و دمای محیط، سرعت چرخش شفت و جنس مواد در تماس با سیال بستگی دارد.

انواع سیل مکانیکی

سیل مکانیکی به عنوان یک قطعه حیاتی در پمپها عمل میکند و وظیفه آببندی محوری را بر عهده دارد. این وسیله در دسته قطعات یدکی پمپ قابل تهیه می باشد و بر اساس ساختار، عملکرد و متریال مورد استفاده به دستههای مختلفی تقسیم میشود که هر کدام برای کاربردهای خاصی مناسب هستند و در زمان تهیه این محصول باید با توجه با نوع مورد نیاز خود آن را انتخاب کنید که از قرار زیر است:

1. سیل مکانیکی یک طرفه (Single-acting seal)

- ساختار: این نوع سیلها فقط از یک طرف آببندی میکنند و معمولاً برای سیالات با فشار پایین استفاده میشوند.

- کاربرد: در پمپهایی که فشار سیال در سمت خروجی کمتر از سمت ورودی است، از این نوع سیل استفاده میشود.

2. سیل مکانیکی دو طرفه (Double-acting seal)

- ساختار: این نوع سیلها از دو طرف آببندی میکنند و برای سیالات با فشار بالا و دماهای بالا مناسب هستند.

- کاربرد: در پمپهای شیمیایی، پمپهای نفت و گاز و پمپهای صنایع غذایی استفاده میشود.

3. سیل مکانیکی کارتریجی (Cartridge seal)

- ساختار: این نوع سیلها به صورت یک مجموعه کامل و پیشمونتاژ شده هستند که شامل تمام اجزای سیل مکانیکی میشوند.

- کاربرد: در مواردی که تعویض سیل مکانیکی به صورت سریع و آسان مورد نیاز باشد، از این نوع سیل استفاده میشود.

4. سیل مکانیکی با فنر موجی (Wave spring seal)

- ساختار: در این نوع سیلها از فنر موجی برای ایجاد نیروی فشاری استفاده میشود.

- کاربرد: برای سیالات با ویسکوزیته بالا و سیالات حاوی ذرات جامد مناسب هستند.

5. سیل مکانیکی با فنر چندگانه (Multiple spring seal)

- ساختار: در این نوع سیلها از چندین فنر برای ایجاد نیروی فشاری یکنواخت استفاده میشود.

- کاربرد: برای سیالات با فشار بالا و دماهای بالا مناسب هستند.

6. سیل مکانیکی با واشر فلزی (Metal bellow seal)

- ساختار: در این نوع سیلها از واشر فلزی برای ایجاد انعطافپذیری و تحمل انبساط حرارتی استفاده میشود.

- کاربرد: برای سیالات با دمای بالا و فشار بالا مناسب هستند.

نحوه عملکرد سیل میکانیکی در پمپ های سانتریفیوژ

حالا که میدانید سیل مکانیکی یا آببند مکانیکی چیست، باید بدانید که در پمپهای سانتریفیوژ، جایی که یک شفت در حال چرخش به طور مداوم با سیال در تماس است، جلوگیری از نشت یکی از مهمترین چالشهاست. سیل مکانیکی به عنوان یک راهکار مؤثر، این چالش را حل کرده و از نشت سیال به بیرون و ورود آلودگیها به داخل پمپ جلوگیری میکند.

نحوه عملکرد:

سیل مکانیکی از دو بخش اصلی تشکیل شده است:

- بخش ثابت: به بدنه پمپ متصل است و به طور معمول ساکن است.

- بخش متحرک: به شفت پمپ متصل شده و همراه با آن میچرخد.

این دو بخش با دقت بسیار بالایی در کنار هم قرار میگیرند و با ایجاد یک تماس بسیار نزدیک، مانع از عبور سیال میشوند. برای ایجاد و حفظ این تماس، از نیروی فنر یا یک مکانیزم متعادلکننده استفاده میشود.

مزایا و معایب آب بند مکانیکی

سیل مکانیکی، قطعهای حیاتی در بسیاری از تجهیزات صنعتی به خصوص پمپها است که وظیفه آببندی و جلوگیری از نشت سیالات را بر عهده دارد. انتخاب مناسب سیل مکانیکی و آگاهی از مزایا و معایب آن، برای اطمینان از عملکرد صحیح تجهیزات بسیار مهم است. در ادامه به بررسی دقیقتر مزایا و معایب سیل مکانیکی میپردازیم:

مزایا:

◼مقاومت در برابر فشار و دمای بالا:

بسیاری از سیلهای مکانیکی قادر به تحمل فشار و دمای بسیار بالا هستند و در شرایط سخت عملیاتی به خوبی کار میکنند.

◼عمر طولانی:

با انتخاب صحیح مواد و طراحی مناسب، سیل مکانیکی میتواند عمر طولانی داشته باشد و نیاز به تعویض مکرر را کاهش دهد.

◼تعمیر و نگهداری آسان:

در مقایسه با سایر روشهای آببندی، تعمیر و نگهداری سیل مکانیکی معمولاً سادهتر و سریعتر است.

◼کاهش اصطکاک و سایش:

طراحی دقیق سیل مکانیکی باعث کاهش اصطکاک و سایش بین قطعات متحرک میشود که به افزایش عمر مفید تجهیزات کمک میکند.

◼ابعاد کوچک و وزن کم:

سیل مکانیکی به دلیل ابعاد کوچک و وزن کم، به راحتی در فضاهای محدود نصب میشود.

◼سازگاری با انواع سیالات:

سیلهای مکانیکی در انواع مختلفی تولید میشوند که برای کاربرد با انواع سیالات از جمله سیالات خورنده، سمی و روغنی مناسب هستند.

معایب:

◼حساسیت به آلودگی و ذرات خارجی:

ورود ذرات خارجی به فضای بین دو سطح سیل مکانیکی میتواند باعث خرابی زودرس آن شود. بنابراین، فیلتراسیون مناسب سیال قبل از ورود به پمپ بسیار مهم است.

◼نیاز به دقت در نصب و تنظیم:

نصب و تنظیم نادرست سیل مکانیکی میتواند باعث کاهش عمر مفید آن و ایجاد نشتی شود.

◼حساسیت به تغییرات دمایی:

تغییرات ناگهانی دما میتواند بر عملکرد سیل مکانیکی تأثیر گذاشته و باعث ایجاد تنش و ترک خوردگی در آن شود.

عمر مفید سیل مکانیکی و نکات نگهداری از آن

بعد از آشنایی با سیل مکانیکی حتما این سوال نیز در ذهن شما وجود دارد که عمر مفید این وسیله چقدر است؟ در جواب این سوال باید گفت عمر مفید آب بند های مکانیکی به عوامل مختلفی بستگی دارد، از جمله نوع سیال مورد استفاده، فشار سیال، دمای سیال، سرعت چرخش شفت و نوع پمپ. به طور کلی، عمر مفید سیل مکانیکی بین 2 تا 5 سال است. برای افزایش عمر مفید و عملکرد مطلوب این قطعه، رعایت نکات زیر ضروری است:

◼جلوگیری از ورود ذرات خارجی:

ورود ذرات جامد به داخل سیل مکانیکی میتواند باعث سایش سریع سطوح آببندی و در نتیجه نشت شود. بنابراین، استفاده از فیلترهای مناسب در خط سیال و همچنین تمیز نگه داشتن محیط اطراف سیل مکانیکی، از اهمیت بالایی برخوردار است.

◼کنترل کیفیت سیال:

سیال مورد استفاده در سیستم باید عاری از هرگونه آلودگی و ناخالصی باشد. تغییر منظم سیال و استفاده از روانکارهای مناسب، به کاهش اصطکاک و سایش سطوح آببندی کمک میکند.

◼نظارت بر عملکرد سیل مکانیکی:

بررسی منظم سیل مکانیکی برای تشخیص نشتی، ارتعاشات غیرعادی و افزایش دمای آن، امکان شناسایی زودهنگام مشکلات و جلوگیری از خرابیهای جدی را فراهم میکند. در صورت مشاهده هرگونه نشتی، باید علت آن را بررسی و اقدامات لازم برای تعمیر یا تعویض سیل مکانیکی انجام شود.

◼رعایت شرایط عملیاتی:

رعایت شرایط عملیاتی توصیه شده توسط سازنده سیل مکانیکی، از جمله محدوده دمایی و فشار مجاز، نقش مهمی در افزایش عمر مفید این قطعه دارد. همچنین، اجتناب از تغییرات ناگهانی در شرایط عملیاتی، به کاهش تنشهای وارد بر سیل مکانیکی کمک میکند.

◼تعویض به موقع:

با توجه به شرایط کاری و نوع سیال، سیل مکانیکی دارای عمر مشخصی است. تعویض به موقع سیل مکانیکی قبل از فرسودگی کامل آن، از بروز مشکلات ناگهانی و هزینههای تعمیرات سنگین جلوگیری میکند.

⚡ با رعایت این نکات، میتوان از عملکرد مطلوب و طول عمر بالای سیل مکانیکی اطمینان حاصل کرد و از توقفهای ناخواسته در فرآیند تولید جلوگیری کرد.

طریقه نصب سیل روی پمپ

حالا که با سیل مکانیکی و نقش آن در پمپها آشنا شدید، در این بخش به بررسی مراحل نصب صحیح آن میپردازیم. این فرآیند نیازمند دقت، دانش فنی و استفاده از ابزار مناسب است. در ادامه مراحل کلی نصب سیل مکانیکی را به همراه نکات مهم شرح میدهیم:

1. آمادهسازی:

- توقف کامل پمپ: قبل از شروع کار، اطمینان حاصل کنید که پمپ کاملاً متوقف شده و هیچگونه فشار سیالی وجود ندارد.

- تخلیه کامل سیستم: سیستم را از هرگونه سیال باقیمانده تخلیه کنید.

- باز کردن درپوش محفظه سیل: با استفاده از ابزار مناسب، درپوش محفظه سیل را باز کنید.

- تمیزکاری کامل: تمامی سطوح را به دقت تمیز کرده و از عدم وجود هرگونه آلودگی، زنگزدگی یا ذرات خارجی اطمینان حاصل کنید.

2. حذف سیل قدیمی:

- باز کردن اتصالات: اتصالات سیل قدیمی را باز کرده و آن را با دقت از محور پمپ خارج کنید.

- بازرسی محور: محور پمپ را به دقت بررسی کنید تا از عدم وجود خراش، خوردگی یا تغییر شکل اطمینان حاصل کنید. در صورت وجود هرگونه مشکل، محور باید تعمیر یا تعویض شود.

3. آمادهسازی سیل جدید:

- انتخاب سیل مناسب: سیل جدید را بر اساس مشخصات فنی پمپ و سیال مورد استفاده انتخاب کنید.

- بررسی ابعاد و قطعات: ابعاد سیل جدید را با ابعاد سیل قدیمی و محفظه سیل مقایسه کنید و از تطابق کامل آنها اطمینان حاصل کنید.

- روغنکاری (در صورت نیاز): برخی از سیلها نیاز به روغنکاری قبل از نصب دارند. دستورالعمل سازنده را به دقت مطالعه کنید.

4. نصب سیل جدید:

- قرار دادن سیل در جای خود: سیل جدید را به دقت در جای خود قرار دهید و مطمئن شوید که جهت نصب آن صحیح باشد.

- محکم کردن اتصالات: اتصالات سیل را به آرامی و با گشتاور مشخص محکم کنید. از بیش از حد محکم کردن اتصالات خودداری کنید زیرا ممکن است به سیل آسیب برساند.

- نصب قطعات جانبی: قطعات جانبی مانند اورینگها، واشرها و فنرها را در جای خود قرار دهید.

5. تنظیم و آزمایش:

- تنظیم فاصله شعاعی: فاصله شعاعی بین سیل و محور را با استفاده از ابزارهای اندازهگیری دقیق تنظیم کنید.

- آزمایش نشتی: پس از نصب، پمپ را با سرعت کم راهاندازی کرده و به مدت چند دقیقه آن را تحت نظارت قرار دهید تا از عدم وجود نشتی اطمینان حاصل کنید.

سخن آخر

در این مقاله سعی کردیم به زبان ساده به شما توضیح دهیم سیل مکانیکی چیست و گفتیم این وسیله به عنوان یک قطعه حیاتی در صنایع مختلف، نقش مهمی در اطمینان از عملکرد صحیح تجهیزات ایفا میکند. انتخاب و نصب صحیح سیل مکانیکی، به عوامل متعددی از جمله نوع سیال، فشار، دما و سرعت چرخش شفت بستگی دارد. در کنار صحبت های بالا لازم به ذکر است رایکا صنعت با تکیه بر سالها تجربه و دانش فنی، به عنوان یکی از تامینکنندگان برتر سیلهای مکانیکی بروگمن در ایران شناخته میشود. محصولات با کیفیت و خدمات پس از فروش حرفهای، ما را به شریکی مطمئن برای صنایع مختلف تبدیل کرده است. اگر به دنبال سیل مکانیکی با کیفیت و مناسب برای تجهیزات خود هستید، با کارشناسان ما تماس بگیرید. ما آمادهایم تا با ارائه مشاوره تخصصی و تامین محصولات مورد نیاز شما، به بهبود عملکرد سیستمهای صنعتیتان کمک کنیم.